Aluminium-Nickel-Cobalt (= AlNiCo)

AlNiCo-Magnete sind Permanentmagnete, die auf einer Aluminium-Nickel-Kupfer-Legierung basieren. Teils werden der Legierung zusätzliche Metalle, z. B. Eisen, Kupfer oder Titan, zugesetzt. Die Eigenschaften des Magneten werden dabei von dem Mischungsverhältnis der Metalle und dem angewendeten Herstellungsverfahren bedingt. Unterschieden wird in diesem Zusammenhang zwischen isotropen und anisotropen Magneten, die unterschiedliche magnetische Werte (Remanenz- bzw. Koerzitivitätswerte) aufweisen können. Eingeführt und erstmals hergestellt wurde die permanentmagnetische Legierung von dem japanischen Werkstoffwissenschaftler Tokushichi Mishima im Jahre 1931.

AlNiCo-Magnete sind Permanentmagnete, die auf einer Aluminium-Nickel-Kupfer-Legierung basieren. Teils werden der Legierung zusätzliche Metalle, z. B. Eisen, Kupfer oder Titan, zugesetzt. Die Eigenschaften des Magneten werden dabei von dem Mischungsverhältnis der Metalle und dem angewendeten Herstellungsverfahren bedingt. Unterschieden wird in diesem Zusammenhang zwischen isotropen und anisotropen Magneten, die unterschiedliche magnetische Werte (Remanenz- bzw. Koerzitivitätswerte) aufweisen können. Eingeführt und erstmals hergestellt wurde die permanentmagnetische Legierung von dem japanischen Werkstoffwissenschaftler Tokushichi Mishima im Jahre 1931.

Die Herstellung von AlNiCo-Magneten

Die Magnete können auf unterschiedliche Weise angefertigt werden. Hierzu stehen das Guss- und das Sinterverfahren zur Verfügung. Bei dem Gussverfahren werden die einzelnen Bestandteile – zum Teil auch Vorlegierungen – geschmolzen und in Formen (z. B. Sand- oder Feingussformen) gegossen. Beim Sinterverfahren liegen die Metalle zunächst einzeln und in Pulverform vor, werden dann (je nach Bedarf) gemischt und schließlich unter hohem Druck verpresst. Anschließend werden die gepressten Rohlinge bei circa 1.300 °C im Vakuum bzw. unter Schutzatmosphäre gesintert. Der Prozess der Diffusion, der thermisch aktiviert wird, wird hierbei stark begünstigt. Die Atome der verpressten Metalle beginnen damit, sich schneller zu bewegen und von ihren festen Positionen im Gitternetz zu lösen. Die Bewegung der Atome führt dazu, dass es zu Leerstellen im Gitternetz kommt, die wiederum von anderen Atomen besetzt werden können. Die Trennung der verpressten Materialien verschwindet dabei, da Verbindungszonen zwischen diesen entstehen. Der Prozess führt also zum Entstehen der Legierung und zu einer Verdichtung des Presskörpers. Die aus dem Guss- bzw. Sinterverfahren hervorgegangenen Rohlinge werden anschließend einer Ausscheidungshärtung unterzogen, um die gewünschten magnetischen Eigenschaften zu erzielen. Ein wichtiges Stichwort ist in diesem Zusammenhang das der Isotropie: Zunächst werden die metallischen Phasen homogenisiert, um eine gleichförmig vorliegende Alpha-Phase zu realisieren und unerwünschte Gamma-Phasen zu vermeiden. Dabei entsteht ein Gefüge aus Aluminium-Nickel. Innerhalb des entstandenen AlNi Gitters, das unmagnetisch ist, liegen sehr magnetische CoFe Nadeln vor. Wird während des Prozesses der Phasenbildung ein elektromagnetisches Feld angesetzt, so richten sich die CoFe Nadeln nach diesem Feld aus. Der fertige Magnet ist dann nur noch in diese Richtung magnetisierbar – man spricht von einem anisotropen Magneten. Wird kein elektromagnetisches Feld angesetzt, so richten sich die Nadeln in alle möglichen Richtungen aus. Der Magnet wird dann als isotrop bezeichnet. Dieser ist zwar in alle Richtungen magnetisierbar, jedoch nicht so stark wie ein anisotroper Magnet. Nur ein einziger Arbeitsschritt unterscheidet also darüber, ob ein isotroper oder anisotroper Magnet vorliegt. Abschließend wird der Magnet einer Wärmebehandlung (Anlassen) unterzogen, um die magnetischen Werte zu optimieren und Spannungen innerhalb des Gefüges abzubauen.

Vor- und Nachteile von AlNiCo-Magneten und deren Einsatzgebiete

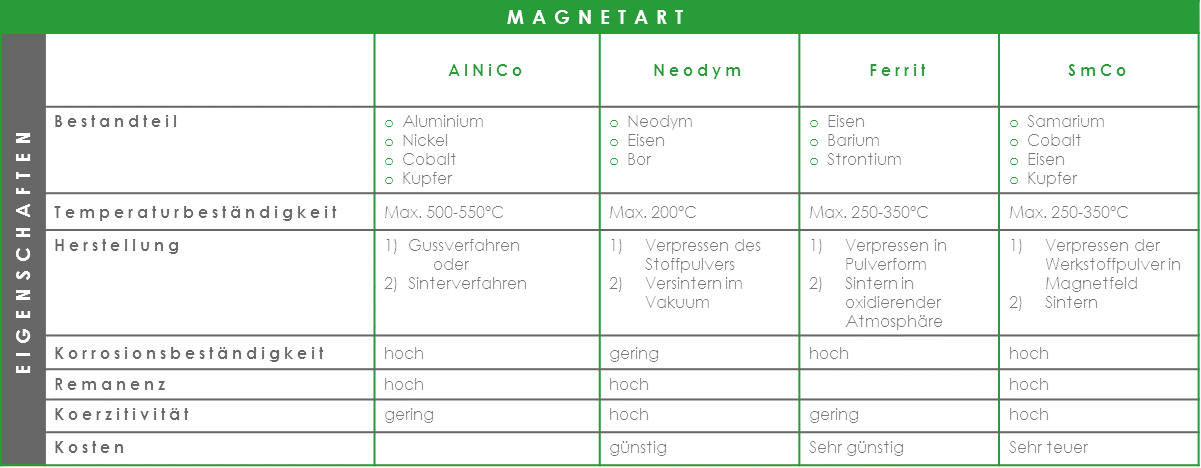

AlNiCo-Magnete können Temperaturen von maximal 500 bis 550 °C standhalten, ohne ihre magnetischen Eigenschaften zu verlieren. Sie haben damit eine höhere Temperaturbeständigkeit als SmCo- oder Hartferrit-Magnete, deren Belastbarkeit etwa zwischen 250 und 350 °C liegt. Neodym-Magnete können demgegenüber nur bis maximal 200 °C angewendet werden. Daneben sind die AlNiCo-Magnete unempfindlich gegen Korrosion und beständig gegen die meisten Säuren, Lösungsmittel und Öle. Verantwortlich hierfür ist der hohe Nickelanteil der Legierung. Auch Ferrit- und SmCo-Magnete sind korrosionsbeständig, während der Neodym-Magnet stark korrosionsanfällig ist. Da die AlNiCo-Magnete aber sehr hart und spröde sind, ist das Spanen (also das Trennen von Werkstoffschichten mittels Schneide) nicht möglich – sie lassen sich aber schleifen. Aufgrund der Eigenschaften kommen AlNiCo-Magnete überall dort vor, wo es auf Materialbeständigkeit (insbesondere Temperaturbeständigkeit) ankommt. So eignen sie sich beispielsweise hervorragend für Sensoren, Magnetschalter, Motoren, Messgeräte etc. Daneben eignen sich die Magnete auch für den Haus- und Schulgebrauch. In der Schule können Kinder so spielerisch an das spannende Themenfeld des Magnetismus herangeführt werden. Teilweise werden die Magnete sogar nur für den Einsatz in der Schule angeboten und verkauft. Da AlNiCo-Magnete eine geringe Koerzitivfeldstärke haben, sind sie sehr empfindlich gegenüber entmagnetisierenden Feldern, während SmCo-Magnete eine hohe Koerzitivität aufweisen. SmCo-Magnete können sich der Entmagnetisierung durch Magnetfelder also besser widersetzen. AlNiCo-Magnete sollten daher besser nicht gleichpolig aufbewahrt werden. Zwar haben die Magnete eine relativ geringe Koerzitivität, jedoch auch eine hohe Remanenz. Sie können also ein starkes Magnetfeld annehmen, das jedoch durch entmagnetisierende Einwirkungen schnell wieder geschwächt werden kann.

Neodym-, Ferrit- und SmCo-Magneten

Im direkten Vergleich mit dem AlNiCo-Magneten wurde bereits auf Eigenschaften anderer Magnettypen eingegangen. Im folgenden Abschnitt sollen die Vor- und Nachteile von Neodym-, Ferrit- und SmCo-Magneten noch einmal konkret Betrachtung finden, um so zu einer Differenzierung zwischen den vier behandelten Magnettypen zu gelangen. Hierbei soll der Herstellungsprozess der Magnete grob mit einfließen. Ferrit-Magnete bestehen hauptsächlich aus den Elementen Eisen, Barium und Strontium, die in Pulverform verpresst werden. Dabei können isotrope bzw. anisotrope Magnete entstehen. Dies ist, wie auch bei AlNiCo-Magneten, davon abhängig, ob der Prozess mit Magnetfeld oder ohne geschieht. Im Nachhinein werden die Presslinge in oxidierender Atmosphäre gesintert. Die kostengünstigen Ferrit-Magnete sind leicht zu magnetisieren und beständig gegen Korrosion und Chemikalien. Sie sind jedoch sehr empfindlich gegen Stöße, wodurch es zu Abplatzungen kommen kann. Zudem sind die magnetischen Eigenschaften von Ferrit-Magneten gering. Neodym-Magnete bestehen wesentlich aus Neodym, Eisen und Bor. Deren Stoffpulver wird wiederum innerhalb eines Magnetfeldes verpresst, der Pressling im Anschluss aber im Vakuum versintert. Die Magnete zeichnen sich durch hohe Koerzitivität und Remanenz aus, bieten gleichzeitig ein starkes Magnetfeld bei geringem Volumen. Daher eignen sie sich für die Konstruktion kleinster elektronischer Geräte. Anfällig sind die Magnete jedoch für Korrosion, außerdem halten sie nur Temperaturen bis maximal 200 °C stand. Zum Abschluss die SmCo-Magnete (Samarium-Cobalt-Magnete): Die Magnete sind sehr teuer, da die Samariumvorkommen relativ knapp bemessen sind und deren Abbau sehr aufwendig ist. Neben Samarium und Cobalt bestehen die Magnete aus Eisen und Kupfer. Abermals werden die gemahlenen Werkstoffpulver in einem Magnetfeld verpresst und gesintert. Die SmCo-Magnete weisen eine hohe Remanenz, Koerzitivität, Energiedichte und Korrosionsbeständigkeit auf, sind jedoch sehr empfindlich und neigen zu scharfkantiger Splitterung.

In welcher Form liegen AlNiCo-Magnete vor?

Das optimale Verhältnis von Länge zu Durchmesser wird bei AlNiCo-Magneten mit 4 zu 1 angegeben. Er kann dabei in unterschiedlichsten Formen vorliegen: als Scheibe, als Ring, als Block, als Quader, als Kegel, als Kugel, als Pyramide oder klassisch als Hufeisen oder Stab.

Zusammenfassung: AlNiCo-Magnete

Bei einem AlNiCo-Magneten handelt es sich um einen Permanentmagneten, der durch das Guss- bzw. Sinterverfahren erstellt werden kann. Die erstellten Rohlinge werden einer Ausscheidungshärtung unterzogen, um die Homogenisierung der Phasen zu erzielen. Innerhalb des AlNi Gitters liegen magnetische CoFe Nadeln vor. Wenn während der Phasenbildung ein elektromagnetisches Feld angesetzt wird, so richten sich die CoFe Nadeln nach diesem aus – man spricht von einem anisotropen Magneten, der nur noch in eine Richtung magnetisierbar ist. Geschieht der Prozess der Phasenbildung ohne elektromagnetisches Feld, so richten sich die CoFe Nadeln beliebig aus, der Magnet ist in alle Richtungen magnetisierbar, jedoch schwächer. Man spricht von einem isotropen Magneten. Der AlNiCo-Magnet hat eine sehr hohe Temperatur- und Korrosionsbeständigkeit, ist aber sehr hart und spröde, was eine Bearbeitung erschwert. Daneben hat der Magnet eine schwache Koerzitivfeldstärke, was ihn empfindlich gegenüber entgegengerichteten Magnetfeldern macht. Demgegenüber besitzt er jedoch einen hohen Remanenzwert.

Versandkostenfrei ab 75 € Warenwert**

Versandkostenfrei ab 75 € Warenwert**